Mukautetussa tulostustekniikassa,Suoraan elokuvan (DTF) tulostimiinon nyt yksi suosituimmista tekniikoista johtuen kyvystä tuottaa korkealaatuisia tulosteita monille kangastuotteille. Tämä artikkeli esittelee sinulle DTF -tulostustekniikan, sen edut, tarvittavat kulutustarvikkeet ja mukana oleva työprosessi.

DTF -tulostustekniikoiden kehitys

Lämmönsiirtotulostustekniikat ovat edenneet pitkälle, ja seuraavilla menetelmillä on ollut näkyvyys vuosien varrella:

- Näytön tulostuslämmönsiirto: Tunnettu korkeasta tulostustehokkuudestaan ja alhaisista kustannuksistaan, tämä perinteinen menetelmä hallitsee edelleen markkinoita. Se vaatii kuitenkin näytönvalmistelua, sillä on rajoitettu värivalikoima ja se voi aiheuttaa ympäristön pilaantumista tulostusmusteiden käytön vuoksi.

- Värillinen musteen lämmönsiirto: Kuten nimestä voi päätellä, tästä menetelmästä puuttuu valkoinen muste, ja sitä pidetään valkoisen musteen lämmönsiirron alustavana vaiheessa. Sitä voidaan levittää vain valkoisiin kankaita.

- Valkoisen musteen lämmönsiirto: Tällä hetkellä suosituin tulostusmenetelmä on yksinkertainen prosessi, laaja sopeutumiskyky ja elinvoimaiset värit. Haittapuolet ovat sen hidas tuotannonopeus ja korkeat kustannukset.

Miksi valitaDTF -tulostus?

DTF -tulostus tarjoaa useita etuja:

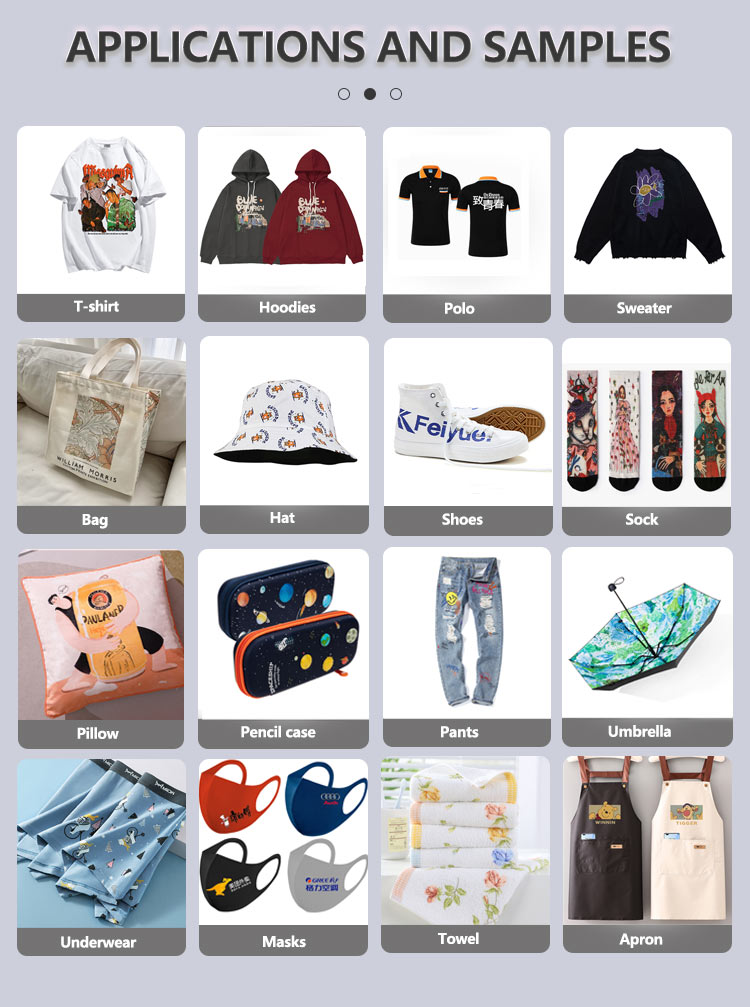

- Laaja sopeutumiskyky: Lähes kaikkia kangastyyppejä voidaan käyttää lämmönsiirtotulostukseen.

- Laaja lämpötila -alue: Sovellettavat lämpötilat vaihtelevat 90-170 celsiusastetta, joten se sopii eri tuotteille.

- Sopii useisiin tuotteisiin: Tätä menetelmää voidaan käyttää vaatetulostukseen (t-paidat, farkut, puserot), nahka, etiketit ja logot.

Laitteiden yleiskatsaus

Kello 1. Suuren muodon DTF-tulostimet

Nämä tulostimet ovat ihanteellisia irtotavarana tuotantoon, ja ne ovat 60 cm ja 120 cm leveitä. Niitä on saatavana:

a) Kaksipäinen koneet(4720, I3200, XP600) b) Nelipään koneet(4720, i3200) c)Octa-pääkoneet(i3200)

4720 ja I3200 ovat korkean suorituskyvyn tulostuspäitä, kun taas XP600 on pienempi tulostuspää.

2. A3 ja A4 pienet tulostimet

Nämä tulostimet sisältävät:

A) Epson L1800/R1390 Muokatut koneet: L1800 on R1390: n päivitetty versio. 1390 käyttää purettua tulostuspäätä, kun taas 1800 voi korvata tulostuspäit, mikä tekee siitä hieman kalliimman. b) XP600 -tulostuspääkoneet

3. päällys- ja RIP -ohjelmisto

a) Honsonin, AIFA: n ja muiden tuotemerkkien päälaudat b) RIP -ohjelmistot, kuten ylläpito, PP, Wasatch, PF, CP, Surface Pro

4. ICC: n värinhallintajärjestelmä

Nämä käyrät auttavat asettamaan mustevertailumääriä ja hallitsemaan kullekin värisegmenttiä musteen tilavuusprosenttia elävien, tarkkojen värien varmistamiseksi.

5. Aaltomuoto

Tämä asetus hallitsee mustesuihkutaajuutta ja jännitettä musteen pudotuksen ylläpitämiseksi.

6. Tulostuspään musteen korvaaminen

Sekä valkoiset että värilliset musteet vaativat mustesäiliön ja mustepussin perusteellisen puhdistuksen ennen vaihtoa. Valkoisen musteen osalta verenkiertojärjestelmää voidaan käyttää musteen vaimentimen puhdistamiseen.

DTF -kalvorakenne

Direct to Film (DTF) -tulostusprosessi riippuu erikoistuneesta elokuvasta painettujen mallien siirtämiseksi erilaisille kangastuotteille, kuten t-paitoille, farkut, sukat, kengät. Elokuvalla on tärkeä rooli lopullisen painatuksen tarkkuuden ja laadun varmistamisessa. Tutkitaan sen merkitystä sen merkityksestä DTF -kalvon ja sen eri kerroksien rakenne.

DTF -kalvon kerrokset

DTF -elokuva koostuu useista kerroksista, joista jokainen palvelee tiettyä tarkoitusta tulostus- ja siirtoprosessissa. Nämä kerrokset sisältävät tyypillisesti:

- Antisistaattinen kerros: tunnetaan myös nimellä sähköstaattinen kerros. Tätä kerrosta löytyy tyypillisesti polyesterikalvon takaosasta ja se palvelee kriittistä toimintoa DTF -kalvon kokonaisrakenteessa. Staattisen kerroksen päätarkoitus on estää staattisen sähkön kertyminen kalvoon tulostusprosessin aikana. Staattinen sähkö voi aiheuttaa useita ongelmia, kuten pölyn ja roskien houkutteleminen kalvoon, aiheuttaen musteen leviämisen epätasaisesti tai johtaen painettujen suunnittelun väärinkäyttämiseen. Tarjoamalla staattinen kerros staattinen kerros tarjoaa vakaan, antistaattisen pinnan varmistamaan puhtaan ja tarkan tulostuksen.

- Vapautusvuori: DTF-kalvon peruskerros on julkaisuvuoraus, joka on usein valmistettu silikonipäällystetystä paperista tai polyesterimateriaalista. Tämä kerros tarjoaa stabiilin, tasaisen pinnan kalvolle ja varmistaa, että painettu muotoilu voidaan helposti poistaa kalvosta siirtoprosessin jälkeen.

- Liimakerros: Vapautusvuoren yläpuolella on liimakerros, joka on lämmön aktivoidun liiman ohut pinnoite. Tämä kerros sitoutuu painettuun musteeseen ja DTF -jauheeseen kalvoon ja varmistaa, että muotoilu pysyy paikoillaan siirtoprosessin aikana. Liimakerros aktivoidaan lämmön avulla lämmön puristinvaiheen aikana, jolloin malli tarttuu substraattiin.

DTF -jauhe: koostumus ja luokittelu

Suoraan elokuvan (DTF) jauheen, joka tunnetaan myös nimellä liima- tai kuuman sulan jauhe, on ratkaiseva rooli DTF-tulostusprosessissa. Se auttaa sitomaan musteen kankaaseen lämmönsiirtoprosessin aikana varmistaen kestävän ja pitkäaikaisen painatuksen. Tässä osassa syventämme DTF -jauheen koostumusta ja luokittelua saadaksemme paremman käsityksen sen ominaisuuksista ja toiminnoista.

DTF -jauheen koostumus

DTF-jauheen ensisijainen komponentti on kestomuovinen polyuretaani (TPU), monipuolinen ja korkean suorituskyvyn polymeeri, jolla on erinomaiset liimaominaisuudet. TPU on valkoinen, jauhemainen aine, joka sulaa ja muuttuu tahmeaksi, viskoosiksi nesteeksi kuumennettuna. Kun se on jäähdytetty, se muodostaa vahvan, joustavan sidoksen musteen ja kankaan välillä.

TPU: n lisäksi jotkut valmistajat voivat lisätä jauheeseen muita materiaaleja sen suorituskyvyn parantamiseksi tai kustannusten vähentämiseksi. Esimerkiksi polypropeeni (PP) voidaan sekoittaa TPU: n kanssa kustannustehokkaamman liimajauheen luomiseksi. Liiallisten PP: n tai muiden täyteaineiden lisääminen voi kuitenkin vaikuttaa negatiivisesti DTF -jauheen suorituskykyyn, mikä johtaa vaarantuneeseen sidokseen musteen ja kankaan välillä.

DTF -jauheen luokittelu

DTF -jauhe luokitellaan tyypillisesti sen hiukkaskoon mukaan, mikä vaikuttaa sen sitoutumislujuuteen, joustavuuteen ja yleiseen suorituskykyyn. DTF -jauheen neljä pääluokkaa ovat:

- Karkea jauhe: Hiukkaskoko on noin 80 mesh (0,178 mm), karkeaa jauhetta käytetään ensisijaisesti parvessa tai lämmönsiirtoon paksummissa kankaissa. Se tarjoaa vahvan sidoksen ja korkean kestävyyden, mutta sen rakenne voi olla suhteellisen paksu ja jäykkä.

- Keskipiiri: Tämän jauheen hiukkaskoko on noin 160 mesh (0,095 mm) ja se sopii useimpiin DTF -tulostussovelluksiin. Se löytää tasapainon sidoslujuuden, joustavuuden ja sileyden välillä, mikä tekee siitä suositun valinnan erityyppisille kankaille ja tulosteille.

- Hieno jauhe: Hiukkaskoko on noin 200 mesh (0,075 mm), hieno jauhe on suunniteltu käytettäväksi ohutkalvojen ja lämmönsiirron kanssa kevyissä tai herkissä kankaissa. Se luo pehmeämmän, joustavamman sidoksen verrattuna karkeisiin ja keskisuuriin jauheisiin, mutta sillä voi olla hiukan pienempi kestävyys.

- Erittäin hieno jauhe: Tällä jauheella on pienin hiukkaskoko, noin 250 mesh (0,062 mm). Se on ihanteellinen monimutkaisille malleille ja korkearesoluutioisille tulosteille, joissa tarkkuus ja sileys ovat ratkaisevan tärkeitä. Sen sidoslujuus ja kestävyys voivat kuitenkin olla alhaisemmat karkeampiin jauheisiin verrattuna.

Kun valitset DTF -jauhetta, harkitse projektisi erityisiä vaatimuksia, kuten kangastyyppi, suunnittelun monimutkaisuus ja haluttu tulostuslaatu. Sovelluksen sopivan jauheen valitseminen varmistaa optimaaliset tulokset ja pitkäaikaiset, elävät tulosteet.

Suoraan elokuvan tulostusprosessiin

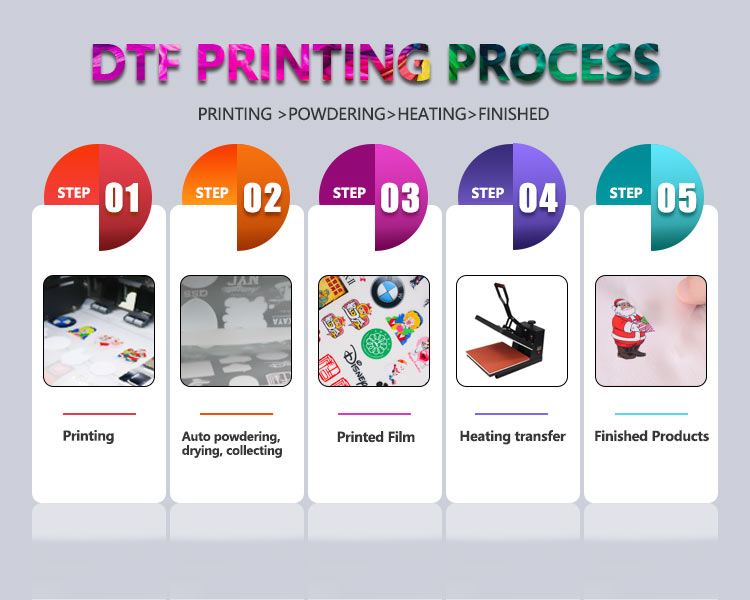

DTF -tulostusprosessi voidaan jakaa seuraaviin vaiheisiin:

- Suunnittelun valmistelu: Luo tai valitse haluttu muotoilu graafisen suunnitteluohjelmiston avulla ja varmista, että kuvan resoluutio ja koko sopivat tulostamiseen.

- Tulostaminen lemmikkieläinelokuvalle: Lataa erityisesti päällystetty PET -kalvo DTF -tulostimeen. Varmista, että tulostuspuoli (karkea puoli) on ylöspäin. Aloita sitten tulostusprosessi, johon sisältyy ensin värillisten musteiden tulostaminen, jota seuraa kerros valkoista mustetta.

- Liimajauheen lisääminen: Tulostamisen jälkeen levitä liimajauhe tasaisesti märän musteen pinnan päälle. Liimajauhe auttaa mustesidoksen kankaan kanssa lämmönsiirtoprosessin aikana.

- Kalvon parantaminen: Käytä lämpötunnelia tai uunia liimajauheen parantamiseksi ja kuivaa muste. Tämä vaihe varmistaa, että liimajauhe aktivoituu ja tulostus on valmis siirtoon.

- Lämmönsiirto: Aseta painettu kalvo kankaaseen kohdistamalla malli haluamallasi tavalla. Aseta kangas ja kalvo lämpöpuristimeen ja levitä asianmukainen lämpötila, paine ja aika tietylle kangastyypille. Lämpö aiheuttaa jauheen ja vapautuskerroksen sulamisen, jolloin muste ja liima voi siirtyä kankaaseen.

- Kuormaus elokuva: Kun lämmönsiirtoprosessi on valmis, anna lämmön hajottaa ja kuori lemmikkikalvo varovasti, jättäen mallin kankaaseen.

DTF -tulosteiden hoito ja ylläpito

Ylläpitääksesi DTF -tulosteiden laatua noudattamalla näitä ohjeita:

- Pesu: Käytä kylmää vettä ja lievää pesuainetta. Vältä valkaisuainetta ja kangaspehmennyksiä.

- Kuivuminen: Ripusta vaate kuivumaan tai käyttämään pienen lämmön asetusta kuivausrummuun.

- Silitys: Käännä vaatekappale ulospäin ja käytä matalaa lämpöä. Älä silittää suoraan tulostukseen.

Johtopäätös

Suoraan elokuvan tulostimiin ovat mullistaneet tulostusteollisuuden kyvyllä tuottaa korkealaatuisia, pitkäaikaisia tulosteita erilaisille materiaaleille. Ymmärtämällä laitteet, elokuvalakenne ja DTF-tulostusprosessi, yritykset voivat hyödyntää tätä innovatiivista tekniikkaa tarjotakseen asiakkailleen huippuluokan painettuja tuotteita. DTF -tulosteiden asianmukainen hoito ja ylläpito varmistavat mallien pitkäikäisyyden ja elinvoiman, mikä tekee niistä suositun valinnan vaatteiden painatusmaailmassa ja sen ulkopuolella.

Viestin aika: Mar-31-2023