In aangepaste druktechnologie,Direct to Film (DTF) printersis nu een van de meest populaire technici vanwege hun vermogen om prints van hoge kwaliteit te produceren op verschillende stofproducten. Dit artikel laat u kennis maken met DTF -printtechnologie, de voordelen ervan, de benodigde verbruiksartikelen en het betrokken werkproces.

Evolutie van DTF -afdruktechnieken

Warmteoverdracht afdrukte technieken hebben een lange weg afgelegd, met de volgende methoden die door de jaren heen bekend zijn geworden:

- Schermafdruk warmteoverdracht: Bekend om zijn hoge drukefficiëntie en lage kosten, domineert deze traditionele methode nog steeds de markt. Het vereist echter schermvoorbereiding, heeft een beperkt kleurenpalet en kan milieuvervuiling veroorzaken vanwege het gebruik van printinkten.

- Gekleurde inkt warmteoverdracht: Zoals de naam al doet vermoeden, mist deze methode witte inkt en wordt beschouwd als een voorlopig stadium van witte inktwarmteoverdracht. Het kan alleen worden toegepast op witte stoffen.

- Witte inkt warmteoverdracht: Momenteel de meest populaire drukmethode, heeft het een eenvoudig proces, breed aanpassingsvermogen en levendige kleuren. De nadelen zijn de langzame productiesnelheid en hoge kosten.

Waarom kiezenDTF -afdrukken?

DTF -afdrukken biedt verschillende voordelen:

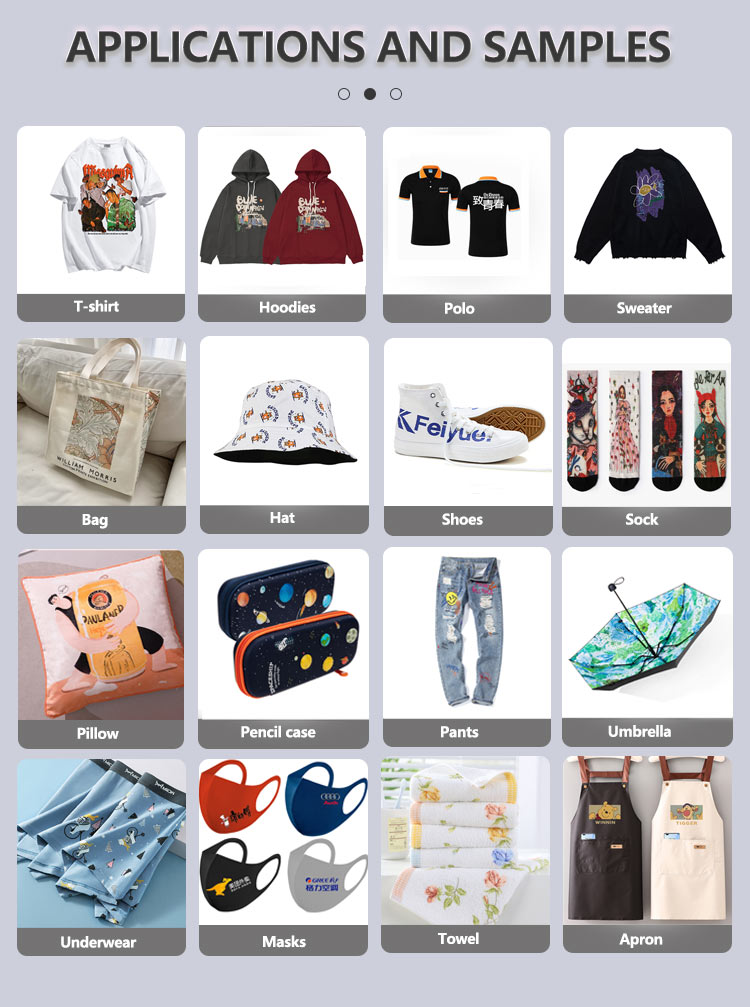

- Breed aanpassingsvermogen: Bijna alle stofsoorten kunnen worden gebruikt voor het afdrukken van warmteoverdracht.

- Breed temperatuurbereik: Toepasselijke temperaturen variëren van 90-170 graden Celsius, waardoor het geschikt is voor verschillende producten.

- Geschikt voor meerdere producten: Deze methode kan worden gebruikt voor kledingafdrukken (T-shirts, jeans, sweatshirts), leer, labels en logo's.

Apparatuuroverzicht

1. Groot-formaat DTF-printers

Deze printers zijn ideaal voor bulkproductie en zijn in breedtes van 60 cm en 120 cm. Ze zijn beschikbaar in:

a) Dual-head machines(4720, i3200, xp600) b) Quad-head machines(4720, i3200) c)Octa-hoofdmachines(i3200)

De 4720 en i3200 zijn krachtige printheads, terwijl de XP600 een kleinere printhead is.

2. A3 en A4 kleine printers

Deze printers omvatten:

A) Epson L1800/R1390 Modified Machines: De L1800 is een verbeterde versie van de R1390. De 1390 maakt gebruik van een gedemonteerde printhead, terwijl de 1800 printheads kan vervangen, waardoor het iets duurder is. b) XP600 printhead -machines

3. Maatschappij- en RIP -software

A) Goodboards van Honson, AIFA en andere merken B) RIP -software zoals MaintenTop, PP, Wasatch, PF, CP, Surface Pro

4. ICC Color Management System

Deze curven helpen inktreferentiehoeveelheden in te stellen en het inktvolumepercentage te regelen voor elk kleurensegment om levendige, nauwkeurige kleuren te garanderen.

5. golfvorm

Deze instelling regelt de inkjetfrequentie en spanning om de plaatsing van de inktval te behouden.

6. Printhead -inktvervanging

Zowel witte als gekleurde inkten vereisen een grondige reiniging van de inkttank en inktzak vóór vervanging. Voor witte inkt kan een circulatiesysteem worden gebruikt om de inktdemper schoon te maken.

DTF -filmstructuur

Het afdrukproces Direct to Film (DTF) is gebaseerd op een gespecialiseerde film om gedrukte ontwerpen over te dragen op verschillende Fabric-producten zoals T-shirts, jeans, sokken, schoenen. De film speelt een cruciale rol bij het waarborgen van de nauwkeurigheid en kwaliteit van de uiteindelijke print. Om het belang ervan te begrijpen, laten we de structuur van de DTF -film en de verschillende lagen onderzoeken.

Lagen DTF -film

De DTF -film bestaat uit meerdere lagen, die elk een specifiek doel dienen in het print- en overdrachtsproces. Deze lagen omvatten meestal:

- Antistatische laag: Ook bekend als de elektrostatische laag. Deze laag wordt meestal aangetroffen aan de achterkant van de polyesterfilm en dient een kritische functie in de algehele DTF -filmstructuur. Het primaire doel van de statische laag is om de opbouw van statische elektriciteit op de film tijdens het afdrukproces te voorkomen. Statische elektriciteit kan verschillende problemen veroorzaken, zoals het aantrekken van stof en puin naar de film, waardoor de inkt zich ongelijkmatig verspreidt of resulteert in een verkeerde uitlijning van het gedrukte ontwerp. Door een stabiel, antistatisch oppervlak te bieden, helpt de statische laag te zorgen voor een schone en nauwkeurige afdruk.

- Vrijgave voering: De basislaag van de DTF-film is een release-voering, vaak gemaakt van een siliconencoat papier- of polyestermateriaal. Deze laag biedt een stabiel, plat oppervlak voor de film en zorgt ervoor dat het gedrukte ontwerp na het overdrachtsproces gemakkelijk uit de film kan worden verwijderd.

- Lijmlaag: Boven de afgifte voering is de lijmlaag, die een dunne coating van warmte-geactiveerde lijm is. Deze laag bindt de bedrukte inkt- en DTF -poeder aan de film en zorgt ervoor dat het ontwerp op zijn plaats blijft tijdens het overdrachtsproces. De lijmlaag wordt geactiveerd door warmte tijdens de warmtepersfase, waardoor het ontwerp zich aan het substraat kan hechten.

DTF -poeder: samenstelling en classificatie

Direct to Film (DTF) -poeder, ook bekend als lijm- of hotmeltpoeder, speelt een cruciale rol in het DTF-printproces. Het helpt om de inkt aan de stof te binden tijdens het warmteoverdrachtsproces, waardoor een duurzame en langdurige print wordt gewaarborgd. In deze sectie zullen we ons verdiepen in de samenstelling en classificatie van DTF -poeder om een beter inzicht te geven in de eigenschappen en functies.

Samenstelling van DTF -poeder

De primaire component van DTF-poeder is thermoplastisch polyurethaan (TPU), een veelzijdig en hoogwaardige polymeer met uitstekende lijmeigenschappen. TPU is een witte, poederachtige substantie die smelt en transformeert in een plakkerige, viskeuze vloeistof wanneer verwarmd. Eenmaal afgekoeld, vormt het een sterke, flexibele binding tussen de inkt en de stof.

Naast TPU kunnen sommige fabrikanten andere materialen aan het poeder toevoegen om de prestaties te verbeteren of de kosten te verlagen. Polypropyleen (PP) kan bijvoorbeeld worden gemengd met TPU om een meer kosteneffectief lijmpoeder te creëren. Het toevoegen van overmatige hoeveelheden PP of andere vulstoffen kan echter de prestaties van het DTF -poeder negatief beïnvloeden, wat leidt tot een gecompromitteerde binding tussen de inkt en stof.

Classificatie van DTF -poeder

DTF -poeder wordt meestal geclassificeerd volgens de deeltjesgrootte, die de bindingssterkte, flexibiliteit en algehele prestaties beïnvloedt. De vier hoofdcategorieën DTF -poeder zijn:

- Grof poeder: Met een deeltjesgrootte van ongeveer 80 maas (0,178 mm), wordt grof poeder voornamelijk gebruikt voor stroom- of warmteoverdracht op dikkere stoffen. Het biedt een sterke binding en hoge duurzaamheid, maar de textuur kan relatief dik en stijf zijn.

- Gemiddeld poeder: Dit poeder heeft een deeltjesgrootte van ongeveer 160 maas (0,095 mm) en is geschikt voor de meeste DTF -afdruktoepassingen. Het komt een balans tussen bindingssterkte, flexibiliteit en gladheid, waardoor het een populaire keuze is voor verschillende soorten stoffen en prints.

- Fijn poeder: Met een deeltjesgrootte van ongeveer 200 maas (0,075 mm) is fijn poeder ontworpen voor gebruik met dunne films en warmteoverdracht op lichtgewicht of delicate stoffen. Het creëert een zachtere, meer flexibele binding in vergelijking met grove en middelgrote poeders, maar kan iets lagere duurzaamheid hebben.

- Ultra-fijn poeder: Dit poeder heeft de kleinste deeltjesgrootte, bij ongeveer 250 maas (0,062 mm). Het is ideaal voor ingewikkelde ontwerpen en afdrukken met hoge resolutie, waarbij precisie en gladheid cruciaal zijn. De bindingssterkte en duurzaamheid kunnen echter lager zijn in vergelijking met grovere poeders.

Overweeg bij het kiezen van een DTF -poeder de specifieke vereisten van uw project, zoals het type stof, de complexiteit van het ontwerp en de gewenste printkwaliteit. Het selecteren van het juiste poeder voor uw toepassing zorgt voor optimale resultaten en langdurige, levendige prints.

Het directe om het afdrukproces te filmen

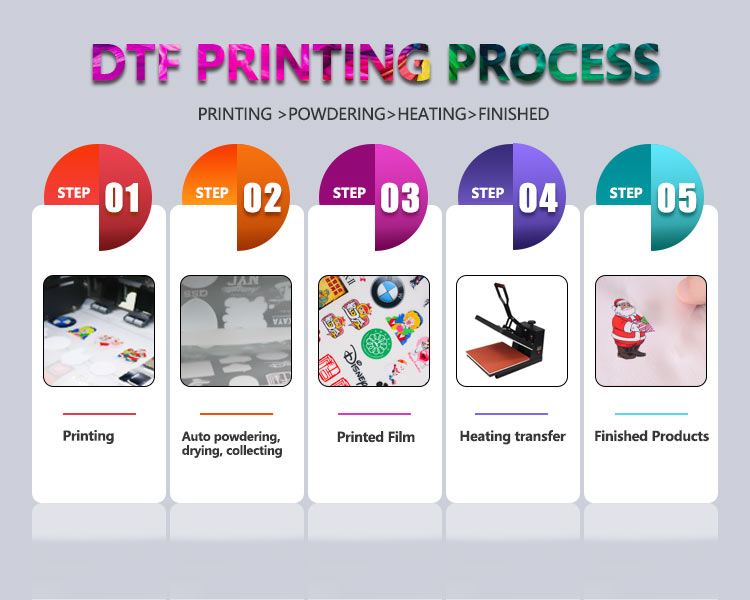

Het DTF -afdrukproces kan worden onderverdeeld in de volgende stappen:

- Ontwerpvoorbereiding: Maak of selecteer het gewenste ontwerp met behulp van grafische ontwerpsoftware en zorg ervoor dat de beeldresolutie en grootte geschikt zijn voor afdrukken.

- Afdrukken op huisdierfilm: Laad de speciaal gecoate huisdierfilm in de DTF -printer. Zorg ervoor dat de drukzijde (de ruwe zijde) naar boven is. Start vervolgens het afdrukproces, waarbij eerst de gekleurde inkten worden afgedrukt, gevolgd door een laag witte inkt.

- Lijmpoeder toevoegen: Verspreid na het afdrukken gelijkmatig het lijmpoeder over het natte inktoppervlak. Het lijmpoeder helpt de inktbinding met de stof tijdens het warmteoverdrachtsproces.

- De film genezen: Gebruik een warmte -tunnel of oven om het lijmpoeder te genezen en de inkt te drogen. Deze stap zorgt ervoor dat het lijmpoeder wordt geactiveerd en de afdruk klaar is voor overdracht.

- Warmteoverdracht: Plaats de gedrukte film op de stof en stem het ontwerp als gewenst uit. Plaats de stof en film in een warmtepers en breng de juiste temperatuur, druk en tijd uit voor het specifieke stoftype. De warmte zorgt ervoor dat het poeder en de afgiftelaag smelt, waardoor de inkt en lijm op de stof kunnen overbrengen.

- De film afpellen: Nadat het warmteoverdrachtsproces is voltooid, laat de hitte verdwijnen en schil dan zorgvuldig de huisdierfilm weg, waardoor het ontwerp op de stof achterblijft.

Zorg en onderhoud van DTF -prints

Volg deze richtlijnen om de kwaliteit van DTF -prints te behouden:

- Wassen: Gebruik koud water en mild wasmiddel. Vermijd bleekverzachters van bleekmiddel en stoffen.

- Drogen: Hang het kledingstuk op om te drogen of gebruik een opstelling op laag vuur op een tuimeldroger.

- Strijken: Draai het kledingstuk binnenstebuiten en gebruik een instelling op laag vuur. Strijk niet rechtstreeks op de afdruk.

Conclusie

Direct naar filmprinters hebben een revolutie teweeggebracht in de drukindustrie met hun vermogen om hoogwaardige, langdurige prints op verschillende materialen te produceren. Door de apparatuur, de filmstructuur en het DTF-printproces te begrijpen, kunnen bedrijven deze innovatieve technologie profiteren om eersteklas gedrukte producten aan hun klanten aan te bieden. Juiste zorg en onderhoud van DTF -prints zorgt voor de levensduur en levendigheid van de ontwerpen, waardoor ze een populaire keuze zijn in de wereld van kledingafdrukken en verder.

Posttijd: MAR-31-2023