Yn oanpaste printsjen technology,Direkt nei Film (DTF)-printersis no ien fan 'e populêrste techs fanwegen har feardigens om ôfdrukken fan hege kwaliteit te produsearjen op in ferskaat oan stofprodukten. Dit artikel sil jo foarstelle oan DTF-printsjen technology, de foardielen, de konsumpten nedich, en it wurkproses belutsen.

Evolúsje fan DTF-printsjen techniken

Heatferkear Printing Printing Techniken binne in lange wei kaam, mei de folgjende metoaden dy't promininsje krigen hawwe oer de jierren krigen:

- Skerm printsjen fan hjitteferfier: Bekend om har hege ôfdrukkende effisjinsje en lege kosten, domineart dizze tradisjonele metoade noch de merk. It freget lykwols skerm tarieding, hat lykwols in beheind kleurenpalet, en kin miljeufersmoarging feroarsaakje fanwege it gebrûk fan printing-inken.

- Kleurde inket hjitte oerdracht: Lykas de namme suggereart, mist dizze metoade wite inket en wurdt beskôge as in foarriedige etappe fan wite inketferhegingferheging. It kin allinich tapast wurde op wite stoffen.

- Wite inket hjitte oerdracht: Op it stuit de populêrste ôfdrukmetoade hat, hat it in ienfâldige proses, breed oanpassiteit, en libbendleurige kleuren. De downsides binne de stadige produksje snelheid en hege kosten.

Wêrom kiezeDtf Printing?

Dtf-printsjen biedt ferskate foardielen:

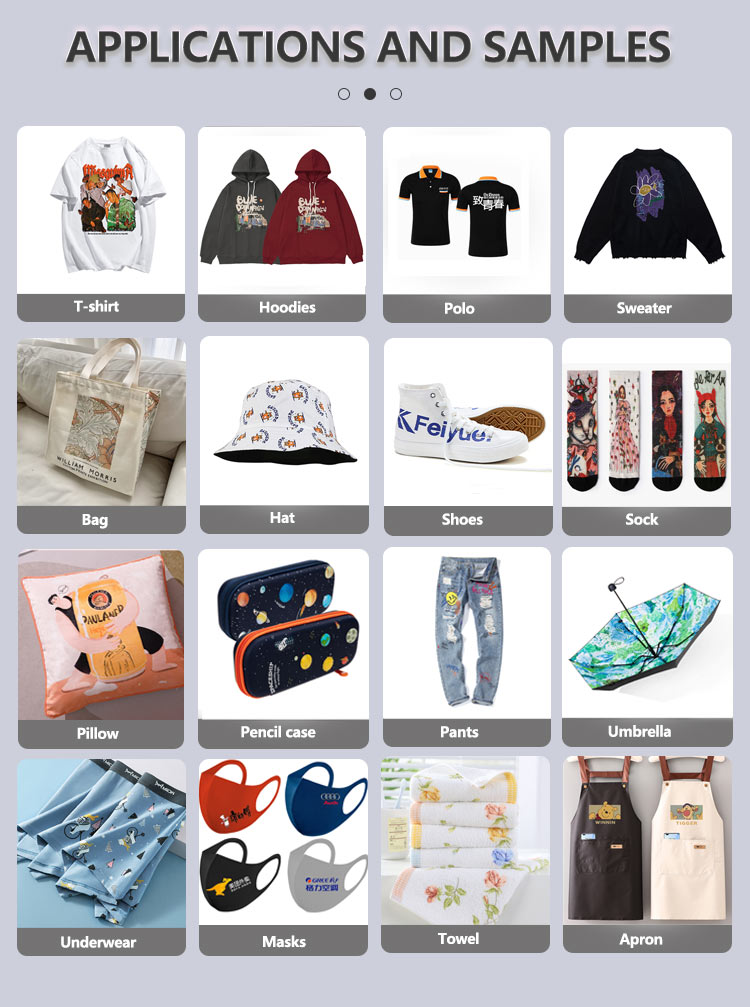

- Brede adaptabiliteit: Hast alle stof soarten kinne wurde brûkt foar ôfdrukken fan hjittens.

- Brede temperatuer berik: Tagong temperatueren fariearje fan 90-170 Degrees Celsius, wêrtroch it geskikt makket foar ferskate produkten.

- Geskikt foar meardere produkten: Dizze metoade kin brûkt wurde foar kleanprintsje (T-shirts, jeans, sweatshirts), lear, etiketten, en logo's.

Equipment Oersjoch

1 DTF-printers grut-formaat

Dizze printers binne ideaal foar bulkproduksje en komme yn breedte fan 60cm en 120cm. Se binne te krijen yn:

a) Dual-Head-masines(4720, I3200, XP600) b) Machines Quad Holle(4720, I3200) C)Machines fan octa-haad(I3200)

De 4720 en I3200 binne printkop mei hege prestaasjes, wylst de XP600 in lytsere printhead is.

2 en A4 lytse printers

Dizze printers omfetsje:

A) EPSON L1800 / R1390 oanpast masines: De L1800 is in opwurdearre ferzje fan 'e R1390. De 1390 brûkt in disassembled Printkop, wylst de 1800 printhads kin ferfange, meitsje it wat djoerder. b) XP600 Printhead-masines

3. Mainboard en RIP-software

a) mainboards út Honson, AIFA, en oare merken B) rip software lykas maintop, pp, Wasatch, PF, CP, SIRCE PRO

4. ICC Color Management System

Dizze krommen helpe yn te stekken ynkt referinsjebedragen en kontrolearje it inketvolumint foar elk kleursegment om libbensegment te garandearjen om libbenslid, krekte kleuren te garandearjen.

5 Wierformearje

Dizze ynstelling kontroleart de Inkjetfrekwinsje en spanning om de pleatsing fan inket drop te behâlden.

6 oere ferfanging

Sawol wyt as kleurde inken fereaskje yngeande skjinmeitsjen fan 'e inketank en inket-sak foar ferfanging. Foar wite inket kin in sirkulaasjestelsel brûkt wurde om de inketboppers skjin te meitsjen.

Dtf filmstruktuer

De Direct to Film (DTF) Printingsproses fertroud op in spesjalisearre film om printe ûntwerpen oer te nimmen op ferskate stofprodukten lykas T-shirts, jeans, sokken, skuon. De film spilet in fitale rol yn om de krektens te garandearjen en kwaliteit fan 'e definitive print. Om it belang te begripen, litte wy de struktuer fan DTF-film ûndersykje en syn ferskate lagen.

Layers fan DTF-film

De DTF-film bestiet út meardere lagen, elk tsjinje in spesifyk doel yn it ôfdruk- en oerdrachtproses. Dizze lagen omfetsje typysk:

- Anti-statyske laach: Ek bekend as de elektrostatyske laach. Dizze laach wurdt typysk fûn op 'e efterkant fan' e polyester-film en tsjinnet in krityske funksje yn 'e algemiene DTF-filmstruktuer. It primêre doel fan 'e statyske laach is om de opbou fan statyske elektrisiteit te foarkommen op' e film tidens it printsproses. Statyske elektrisiteit kin ferskate problemen feroarsaakje, lykas it oanlûken fan stof en ôffal oan 'e film, wêrtroch't de inket it yntsjinje om uneven te fersprieden of te fersprieden of resultaat yn ferkeard ûnderstel fan it printe ûntwerp. Troch in stabyl te leverjen, anty-statyske oerflak helpt de statyske laach soarget foar in skjinne en krekte print.

- Lother line: De basislaach fan 'e DTF-film is in release liner, faak makke út in silikonone-coated papier as polyestermateriaal. Dizze laach biedt in stabyl, plat oerflak foar de film en soarget derfoar dat it printe ûntwerp maklik kin wurde ferwidere fan 'e film nei it transferproses.

- Kleefferwalbere laach: Boppe de release Liner is de kleefferwalich laach, dat is in tinne coating fan hjitte-aktiveare lijm. Dizze laach bondelt it printe inket en DTF poeder oan 'e film en soarget derfoar dat it ûntwerp op it plak yn plak bliuwt tidens it transferproses. De kleefferweardige laach wurdt aktivearre troch hjittens yn 'e hjittenspers-poadium, wêrtroch't it ûntwerp dat oan' e substraat kin folgje.

Dtf poeder: Gearstalling en klassifikaasje

Direkt nei film (DTF) poeder, ek bekend as kleverich as hot-smelt poeder, spielet in krúsjale rol yn it DTF-printsproses. It helpt om de inket oan te bonden oan 'e stof tidens it ferheegjeproses fan hjittoerferfier, har te fersoargjen en langduorjende print. Yn dizze seksje sille wy yn 'e komposysje en klassifikaasje fan DTF-poeder ferdjipje om in better begryp te jaan fan har eigenskippen en funksjes.

Gearstalling fan DTF POWDER

It primêre komponint fan DTF POWDER IS THERMOPLAST POLYUREDHANE (TPU), in alsidige en hege prestaasjes Polymer mei poerbêste kleasterswearde. TPU is in wite, poederige substansje dy't smelt en transformeart yn in kleverige, viskose floeistof as ferwaarme. Ienris koele, foarmet it in sterke, fleksibele bân tusken de inket en de stof.

Njonken TPU kinne guon fabrikanten oare materialen tafoegje oan it poeder om syn prestaasjes te ferbetterjen of kosten te ferminderjen. Bygelyks polypropyleen (PP) miskien mingd wurde mei TPU om in mear kosten-effektive kleefpulder te meitsjen. Begryp lykwols oermjittige hoemannichten fan PP of oare fillers kinne negatyf beynfloedzje de prestaasjes fan it DTF-poeder, liede, liede ta in kompromitteare bân tusken de inket en stof.

Klassifikaasje fan DTF POWDER

Dtf poeder wurdt typysk klassifisearre neffens har dieltsje grutte, dy't hat ynfloed op syn bânsterkte, fleksibiliteit, en algemiene prestaasjes. De fjouwer haadkategoryen fan DTF poeder binne:

- Grof poeder: Mei in dieltsje grutte fan sawat 80 mesh (0.178mm) wurdt grof poeder wurdt primêr brûkt foar flocking of hjitte oerdracht op dikkere stoffen. It biedt in sterke bân en hege duorsumens, mar de tekstuer kin relatyf dik wêze en stiif wêze.

- Medium poeder: Dit poeder hat in dieltsje grutte fan sawat 160 mesh (0,095mm) en is geskikt foar de measte Dtf Printing-applikaasjes. It slacht in lykwicht tusken bondingsterkte, fleksibiliteit, en glêdens, wêrtroch it in populêre kar hat foar ferskate soarten stoffen en ôfdrukken.

- Moai poeder: Mei in dieltsje grutte fan sawat 200 mesh (0.075mm) is Fine poeder ûntworpen foar gebrûk mei tinne films en hjittefergoeding op ljochte of delicate stoffen. It soarget foar in sêftere, mear fleksibele bân fergelike mei grof en medium poeder, mar kin wat legere duorsumens hawwe.

- Ultra-fyn poeder: Dit poeder hat de lytste dieltsje grutte, op sawat 250 mesh (0.062mm). It is ideaal foar yngewikkelde ûntwerpen en ôfdrukken fan hege resolúsje, wêr't presyzje en glêdens binne krúsjaal. De bondele sterkte en duorsumens kin lykwols leger wurde fergelike mei gearhingpoers.

As jo in DTF-poeder kieze, beskôgje de spesifike easken fan jo projekt, lykas it type fan stof, it kompleksiteit fan it ûntwerp, en de winske ôfdrukkwaliteit. It selektearjen fan it passende poeder foar jo applikaasje sil optimale resultaten en lang duorje, Vibrant prints.

De Direct to Film Printing Proses

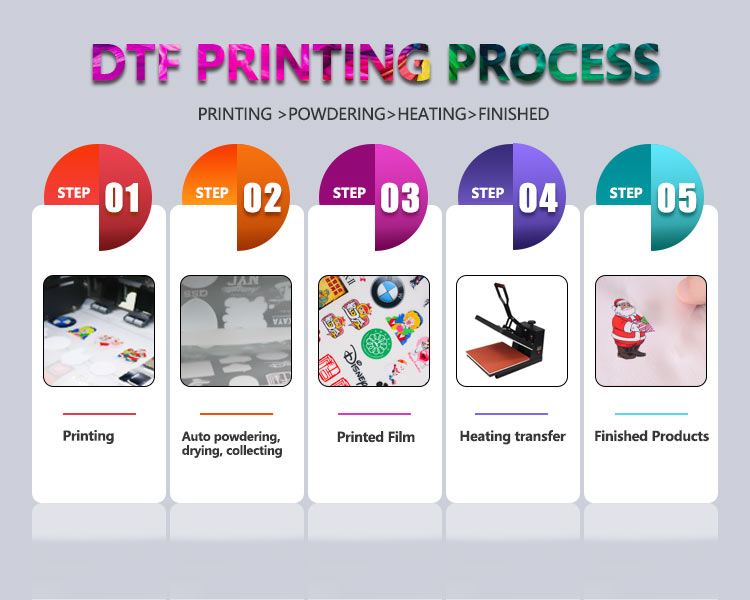

It DTF-printsproses kin wurde ôfbrutsen yn 'e folgjende stappen:

- Untwerp tarieding: Meitsje of selektearje it winske ûntwerp mei grafyske ûntwerpe software, en soargje derfoar dat de ôfbyldingsresolúsje en grutte geskikt binne foar printsjen.

- Ofdrukke op petfilm: Laad de spesjale coated pet-film yn 'e DTF-printer. Soargje derfoar dat de printside (de rûge kant) foarkomt. Begjin dan it ôfdrukproses, wêrtroch't de kleurde inket earst ôfdrukke, folge troch in laach wyt inket.

- Adhesive poeder tafoegje: Nei it printsjen, ferspriede gewoan it ferlegjende poeder oer it wiete inket oerflak. It kleedpoeier helpt de inketbân mei de stof tidens it proses fan 'e hjittens.

- De film genêzen: Brûk in hjittunnel as oven om it kleefpulder te genêzen en de inket te droegjen. Dizze stap soarget derfoar dat it kleefpulier is aktivearre en de print is ree foar oerdracht.

- Hjitte oerdracht: Pleats de printe film op 'e stof, ôfstimt it ûntwerp as winske. Pleats de stof en film yn in hjittensop en tapasse de geskikte temperatuer, druk, en tiid foar it spesifike stofstype. De hjittens feroarsaket it poeder en de frijlittinglaach om te smelten, de inket te smelten en te litten om oer te jaan oan 'e stof.

- Skilje de film: Neidat it proses fan 'e hite-transfer is foltôge, lit de hjittens ferspriede, en skilje de petfilms foarsichtich, ferlit it ûntwerp op' e stof.

Soarch en ûnderhâld fan DTF-prints

Om de kwaliteit fan DTF-ôfdrukken te behâlden, folgje dizze rjochtlinen folgje:

- Waskje: Brûk kâld wetter en mild wasmiddel. Foarkom bleek en stofzachters.

- Droech -: Hingje it klean om te droegjen of te brûken fan in lege hjitting ynstelling op in tumble droeger.

- Strjit: Skeakelje de klean út en brûk in lege waarmteynstelling. Izer net direkt op 'e print.

Konklúzje

Direkt nei filmprinters hawwe de printsyndustry revolúsjoneare mei har fermogen om hege kwaliteit te produsearjen, lang duorjende ôfdrukken op ferskate materialen. Troch de apparatuer te begripen, Filmstruktuer, en it DTF-printproses kinne kapitalisearje op dizze ynnovative technology om top-notch printe produkten oan te bieden oan har klanten. Juste soarch en ûnderhâld fan DTF-ôfdrukken sille de langstens en vibranen fan 'e ûntwerpen soargje, wêrtroch se in populêre kar meitsje yn' e wrâld fan kleanprint en fierder.

Posttiid: MAR-31-2023